Boru elektrik kaynağı nasıl pişirilir

Boruların hem otoyollarda hem de endüstriyel, endüstriyel ve evsel şartlarda düşük veya yüksek basınçlı boruların çeşitli ikincil dallarında bağlanması için en yaygın yöntem kaynaklı bir bağlantıdır. Bunun nedeni, tüm boru bölümünün duvarlarının mukavemetine kıyasla, derz ve yüksek mukavemetin yüksek bir sızdırmazlık sağlamasıdır. Bu tip bağlantı katlanabilir değildir ve bu nedenle teknik personel tarafından sürekli bakım gerektirmeyen yerlerde dallar, ankastre, dirsekler, boru bağlantıları üzerinde kullanılır. Bu yazıda elektrik borularının nasıl kaynak yapılacağı hakkında konuşacağız.

Elektrik kaynağının avantajları ve dezavantajları

Kaynaklı eklemlerin aşağıdaki avantajları vurgulanabilir:

- Büyük boyutlarda bileşikler elde etme olasılığı.

- Bağlantı dikişi nedeniyle dış ve iç boyutlarda değişiklik yok.

- Boru malzemesine benzer kaynak malzemesi için kullanın, böylece boru hattının tüm özelliklerini koruyun.

- Metodun ucuzluğu ve basitliği.

Kaynaklı bağlantıların dezavantajları temel olarak kaynak yapısının düşük vasıflanmasından kaynaklanmaktadır. Bu durum, teknolojinin kurallarına ve kurallarına uyulmaması nedeniyle yetersiz kaynak veya aşırı ısınma nedeniyle kaynak alanında eksik kaynak, çatlama, yer değiştirme ve artık gerilmelere yol açmıştır. Diğer bir dezavantaj, yaydaki elektrotun sürekli olarak eridiği ve borunun yüzeyi boyunca düzensiz hareket ettiği için, eklemin oluşumu için aynı koşulları sağlamak için arkın ayarlanmasındaki zorluktur. Ayrıca, özel cihazların kullanılmadan bağlantının kalitesini belirlemek ve modifiye edilmiş metalin yapısını değerlendirmek sadece harici işaretlerle mümkündür.

Süreç temelleri

Elektrik ark kaynağı işlemi, kaynatılan metal malzeme ile elektrotun belirli bir boru bölümünün ve bir elektrodun ısıtıldığı ve bunların erimesi ve iki bileşiğin karıştırıldığı elektrot arasında bir elektrik ark oluşturmasıdır. Ergenin büyüklüğü büyük ölçüde elektrotun çapına, boru malzemesine, kaynak moduna, arkın yüzey üzerindeki hareket hızına bağlıdır.

Elektrotun, özel bir kaplamaya sahip olması, erime sırasında metalin hava ile etkileşimini ve koruyucu bir filmin oluşmasını engelleyen özel koşullar yaratır. Aynı zamanda, boru malzemesi ve erimiş elektrot malzemesi, ark içinde, ark çıkarıldığında ve soğutulduğunda kaynağın oluşturulmasına katkıda bulunur. Daha sonra çıkarılması gereken, kaynaklı eklemin yüzeyinde cüruf oluşur.

Kaynak için hangi alete ihtiyacınız var

Elektrik kaynağı için öncelikle bir kaynak makinesine ihtiyacınız vardır. Bugün iki tür cihaz var:

- Manyetik akımın, reostatın veya diğer regülatörlerin pozisyonu değiştirilerek kaynak akımının kontrol edildiği bir aşağı-aşağı transformatörü temelinde yapılan cihazlar. Zaten ağır ve pratik olarak kullanılmamaktadır çünkü önemli bir ağırlığa sahiptir ve taşıması zor olabilir.

- Yüksek frekanslarda çalışan invertörler. Cihazın daha kolay ve daha taşınabilir hale gelmesi nedeniyle daha küçük bir transformatör kullandılar. Kaynak modunu yeterince yüksek bir doğrulukla ayarlamak mümkündür. Bununla birlikte, operasyonda daha az güvenilirdirler ve kaynakçıdan uygun kalifikasyon gerektirirler.

İpucu! Kaynak makineleri 220 V veya 380 V'luk bir ağdan beslenebilir, ayrıca birleşik seçenekler de vardır. Güç dalgaları veya çökme olmadığı bir ağ için daha uygun olan 380'de hesaplanmıştır. Zayıf güç şebekeleri için modern invertörler en uygun seçim olacaktır.

Kaynak makinesine ek olarak, aşağıdaki yardımcı ekipmanlara da ihtiyacınız olacak:

- Özel bir filtreli bir maskeye sahip olmanız gerekir, böylece kaynak yerini görebilir ve yüz ve gözler kıvılcım ve erimiş metalden korunur. Buna ek olarak, vücudun parçalarını ve kalın eldivenleri tamamen koruyan tulumlara ihtiyacınız olacak, böylece elektrotlu klips elinize sağlam bir şekilde tutulacak.

- Kaynak ve kireç çözme işleminden önce yeri temizlemek için metal fırçalayın.

- Özel koşullar için uygun elektrotlar.

- Yonga çekiç.

Elektrot nasıl alınır?

Boruların elektrikle kaynatılmasından önce, dikişin kalitesi ve buna bağlı olarak boru hattı operasyonunun süresi büyük ölçüde seçimine bağlı olduğundan uygun bir elektrot seçilmelidir. Kaynak için özel bir tabaka ile kaplanmış metal bir çubuktur. Elektrotlar, çubuğun kalınlığında ve sıva miktarında farklılık gösterir. 2 ila 5 mm kalınlığında borular için çubuklar kullanılır. Kaplama, toplam kütlenin% 3 ila 20'si olabilir.

İpucu! Arkın oluşturulması hava girişini engelleyen özel bir atmosfer gerektirdiğinden, daha kalın bir kaplamaya sahip çubuklar daha iyi olacaktır. Bununla birlikte, bunların büyüklüğü, çubuğun tüm uzunluğu boyunca aynı olmalıdır, kabuk ve çatlak veya başka herhangi bir kusur içermemelidir.

Ancak, daha fazla sıva, daha fazla cüruf oluşurken, soğutmadan sonra mukavemet özelliklerini önemli ölçüde yitiren metalik olmayan bir bileşiktir, bu yüzden seçiminde bir miktar uzlaşma bulmanız gerekir.

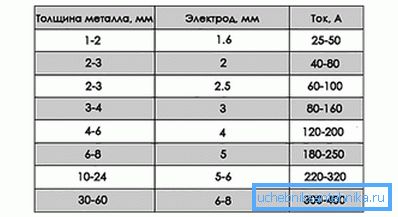

Borunun kalınlığına bağlı olarak, elektrotlar aşağıdaki gibi seçilir:

- Kaynak edilen boruların duvar kalınlığı 5 mm'den az olduğunda, 3 mm kalınlığında bir elektrot seçilir.

- Kalınlık 5 mm'den fazla olduğunda, dikişin istenen kalınlığına ve kaynak derecesine bağlı olarak 4 veya 5 mm'lik bir elektrot seçilir.

- Çok katmanlı kaynak oluşum yönteminde, genellikle 4 mm elektrotlar kullanılır.

İpucu! Elektrotun kalınlığını seçmek deneysel olarak yapılabilir. Akım, çubuğun kalınlığı ile doğru orantılı olduğundan, buna göre, elektrik arkı artacak ve boru daha hızlı eriyecektir. Aynı zamanda, aşağıda kaynak kalitesinin belirgin şekilde bozulduğu minimum bir akım değeri vardır.

Bu nedenle, yeterli akım akışı sağlayan doğru elektrodu nasıl seçeceğinizi bilmeniz gerekir. Bir referans noktası, ek gürültü olmaksızın arkın kuru bir çatlaması olarak hizmet edebilir.

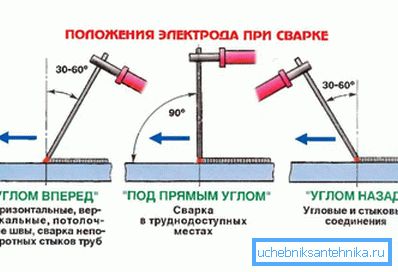

İşlem için hazırlık

Kaynak işlemine başlamadan önce, yanıcı ve patlayıcı maddelerin ve yakınında bulunan maddelerin bulunmadığından emin olun. Varsa, yanıcı olmayan bazı materyallerle bunları korumak ve duruma göre bir kabı suya yakın bir yere koymak daha iyidir. Boruların yakınındaki kaynak kenarları ve yüzeyleri temizlenmelidir. Bundan sonra, topraklamayı sabitlemek ve kablonun bütünlüğünü kontrol etmek gereklidir. Kaynak makinesinin transformatöründe, kaynak yapılan boruların kalınlığına göre gerekli akım ayarlanır. Ardından, elektrotun boru yüzeyinden yaklaşık 5 mm'lik bir mesafede, 600 ° 'lik bir açıyla yavaşça hareket ettirilmesiyle ark ateşlenmelidir, bu da kıvılcımlara neden olur. Bundan sonra, elektrot, boruya aynı mesafede tutarak kaynak bölgesine aktarılmalıdır.

İpucu! Elektrot kaynak sırasında büzüleceğinden, mesafenin değişmemesi için gerektiği kadar yaklaştırılmalıdır. Ark tutuşmazsa, kıvılcımlar görünene kadar akım artırılmalıdır. Ardından ark ateşlemezse, elektrodu daha kalın almalısınız.

Genellikle döner mafsallar için, 3 mm'lik bir elektrot kalınlığı ve 5 mm'ye kadar olan borular ile kaynak makinesindeki akım 100 ila 250 A ve döner olmayan 80-120 A aralığında olmalıdır.

Kaynak boruları için prosedürün açıklaması

Sabit bir ark elde ettikten sonra doğrudan kaynak yapmaya devam edebilirsiniz. Kaynak sırasında ark aşağıdaki gibi hareket eder:

- kaynak boyunca aşamalı olarak, böylece ark stabil olacaktır;

- elektrotun yüzey boyunca hareket hızına bağlı olan bir yükseklikte ince bir dikiş oluşturmak için uzunlamasına;

- Çubuğu salınımlı hareketlerle hareket ettirerek dikişin gerekli kalınlığını sağlamak için enine şekilde.

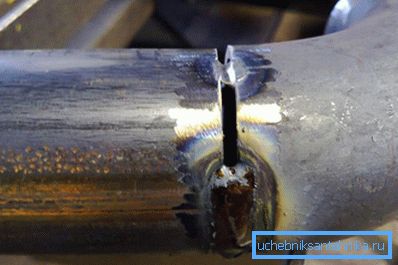

Küçük çaplı ve et kalınlığına sahip borular sürekli dikişle kaynaklanırken, kalın duvarlı borular aralıklıdır. Derzlerin kaynağı derz tamamen kesintiye uğramadan kaynaklanmalıdır. 6 mm'ye kadar duvar kalınlığına sahip derzlerin kaynağında, 7 mm kalınlığa kadar, üç katmana ve daha kalın duvarlara sahip iki kaynaklı katman yapılır.

İpucu! Her bir kaynak tabakası, kaynağın homojenliğini sağlamak için bir sonraki tabakanın kaynatılmasından önce temizlenmelidir.

İlk katmanlar genellikle boruların kenarlarından erimeyle başlanarak adımlarla kaynaklanır ve müteakip katlar eşit şekilde süreklidir. Basamaklı versiyon, borular 8 mm'den daha kalın olduğunda uygulanır: taban katmanı, boruların yüzeyini küçük bir alanla belirli bölgelere bölmek ve bir alandan kaynak yapmak suretiyle uygulanır ve daha sonra sızanlar dovardır. İlk kat kaynatıldıktan sonra, tüm kaynağın kalitesi ona bağlı olduğundan, çatlakların varlığı kontrol edilir. Varsa, eritilir ve yeniden kaynaklanır.

Daha sonraki tabakalar, borunun döndürülmesi veya elektrodun dikişin yüzeyi boyunca düzgün bir şekilde hareket ettirilmesiyle kaynaklanır, böylece kaynak kaymasının başlangıç noktası, bir önceki tabakaya göre yaklaşık 20-30 mm'dir ve elektrodun karşı yönünün tersine değiştirilir. Son dikiş, düzgün bir yüzey ve boru çapının büyüklüğüne düzgün bir geçişle yapılır. Eğer kare kesitli borular kaynatılmışsa, uçları sıkıca sabitlenmelidir, böylece metal yol açmaz ve boru deforme olmaz. Kaynak bitiminden sonra yüzeyler cüruftan arındırılır.

Elektrik kaynak işlemi ile kaynak boruları basit, ancak sorumlu, yapılan eylem sırasına dikkat ve bağlılık gerektirir.