Elektrikli borular nasıl kaynaklanır: adım adım talimatlar

Elektrik kaynağı kullanımı, metal boruları bağlamak için mevcut yöntemlerden biridir. Bu yöntemin kullanılmasıyla, uzun süre işlevlerini yerine getirebilen bir sisteme sıkı ve kalıcı bir eleman bağlantısı sağlamak mümkündür. Ancak, bunun olması için kaynak dikişi en yüksek kalitede olmalıdır. İşin başarısı, boruların kalitesi, elektrotların doğru seçimi ve kaynakçının niteliği gibi bir dizi faktöre bağlıdır.

İş tanımı

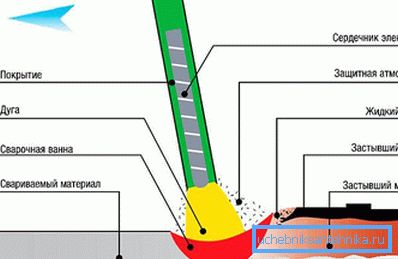

Öncelikle, yaklaşan çalışmanın özünü belirlemek genel olarak gereklidir. Elektrik ark kaynağına, metallerin erime noktasına kadar lokal olarak ısıtılması nedeniyle metal ürünleri birleştirme işlemi denir. Yöntemin özü şöyledir:

- Kaynak makinesi güç kaynağına bağlanmıştır.

- Akım dönüştürüldükten sonra, elektroduna gider.

- Elektrot kaynatılan elemana yaklaştığında, çoğu metalin erime noktasını aşan sıcaklığı yaklaşık 7000 ° C olan bir elektrik arkı ortaya çıkar.

- Bir elektrik arkının etkisi altında, kaynaklanacak parçaların metali ve elektrotun bir parçası olan metal eriymeye başlar.

- Malzemelerin eriyik kısımlarının karıştırıldığı ve eritme sırasında ortaya çıkan cürufun kaynaklandığı bir kaynak havuzu oluşturulur.

- Elektrik arkının çarpma noktası soğuduğunda bir kaynak oluşur.

Ele alınan sürecin uygulamalarıyla ilgili olarak, manuel, yarı otomatik ve otomatik metodu ayırt edebiliriz.

Önemli olan, kaynak yapılan elemanların et kalınlığına ve bir dereceye kadar dikişin genişliğine bağlı olarak doğru elektrot seçimidir. Burada, bu parametrenin belirlenebilmesi için, O 2–3 mm'lik bir elektrotun, 1,5 mm'lik bir duvar kalınlığına sahip bir borunun kaynak yapılması için uygun olacağını bilmesi gerekir.

Ayrıca, seçilen elektrot çapına bağlı olarak, ona tedarik edilecek akımın da seçilmesi gerektiğini belirtmek yararlı olacaktır. Örneğin, çap 2,5 mm ise, o zaman en az 80 amperlik bir akım yaratmak gerekir. Çap 3 mm ise, akım 110 amper olmalıdır. Eğer koşullar bozulursa, yani, yeterli güçte bir akım sağlanmazsa, elektrot eriyemez, yani kaynak olmayacak demektir. Gerekli kuvvetden daha büyük bir akım uygularsak, elektrot çubuğu daha hızlı erimeye başlayacaktır, bu da artan bir malzeme tüketimini gerektirecek ve işte bazı sakıncalar yaratacaktır.

Kaynak dikiş çeşitleri

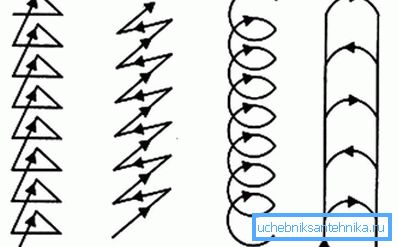

Kaynak kalitesi, arkın yönüne ve büyüklüğüne bağlıdır. Çok uzun ark, metalin borunun yüzeyine püskürtmesine neden olur ve dikiş gözenekli olacaktır. Böyle bir dikiş, su, oluşan gözeneklerden akacak gibi, sıhhi tesisat veya ısıtma için uygun değildir. Kaynak sırasında üç yay yönü vardır. Onları doğru bir şekilde nasıl seçeceğimizi düşünelim:

- İlk yöntem, elektrotun eksen boyunca translasyon hareketine yöneliktir. Bu durumda, boru ve elektrot arasındaki ark, yüksek kaliteli kaynak için en uygun koşulları sağlar. Yanan elektrot sabit bir yay uzunluğuna sahip olmalı ve eksen boyunca hareket etmelidir.

- Elektrotun kaynak üzerindeki uzunlamasına hareketinde, borunun etrafına bir kordon şeklinde bir tüberkül oluşur. Dikişin genişliği elektrotun çapından 3 mm daha büyüktür ve kalınlık elektrotun hareket hızı ile doğru orantılıdır. Ancak bu dar dikiş çeşidi çok güçlü değildir, bu nedenle, kaynak sırasında, elektrot yatay olarak ve enine bir dikiş eklenmelidir.

- Enine dikiş, elektrotun kaynaklı boru kıçı boyunca, salınım hareketleri şeklinde hareket etmesi sırasında elde edilir. Dikişin genişliği her bir bağlantı için ayrı ayrı belirlenir. Elektrik kaynağından çapraz dikiş, kullanılan elektrodun çapından 5 kat daha büyük olabilir.

İki kenarı birleştirirken kenarları olmalıdır. Kaynak sırasında kenar eritilir ve güçlü bir dikiş elde edilir.

çalışmalar yapılması

Kaynak yapmaya başlamadan önce koruyucu kıyafet giymeniz, kaynak maskesi ve eldivenleri hazırlamanız gerekir. Kaynak yapmak için bir yer hazırlayın. Tüm yanıcı nesneleri çıkarın. Borunun yüzeyini sıyırmak için metal üzerinde bir fırçaya ve cürufu yenmek için bir çekiçe ihtiyacınız olacaktır. Ve elbette, kaynak makinesinin kendisi ve uygun şekilde seçilmiş elektrotlar.

Elektrotların satın alınması sırasında, paketteki talimatları okuyun. Üretici, ürününün çalışma kurallarını ve bu tür elektrotların amacını belirtir. Elektrot çapı ve akımın gücü hesaplanarak seçilir. Her 1 mm elektrot kalınlığı için, 30 ila 40 amperlik bir akım gereklidir. İnverter kaynak makinelerinde olduğu gibi, bu durumda 3 mm'lik bir elektrot için gerekli olan akım 80 A olacaktır. Bu parametreler metalin kaynağı için uygundur ve kesilmesi için akımı 100 A'ya yükseltmek gerekir.

Dikişin yer değiştirmesini önlemek için her iki borunun sabitlenmesiyle çalışmaya başlamak gerekir. Elektrot tutucuya sokulduğunda, arkı tutuşturun ve kısa bir bölümü kaynatmaya çalışın. Elektrot 70 eğim açısına sahip olmalı? kaynaklı yüzeye ve yaklaşık 2–4 mm'lik bir açıklığa göre. Bu göstergelerin doğaya çok yakın olduğu ve belirli bir durumdaki optimum değerlerin sadece deneyimlerle sağlanacağı konusunda bir rezervasyon yapılması gerekmektedir.

İpucu! Çalışma sırasında, elektrodun boruların yüzeyine temas etmesine izin vermek imkansızdır, aksi takdirde yapışacaktır.

Çalışmaya karar vermeden önce mümkün olduğunca hazırlamanız gerekir. Burada, konunun teorik tarafını incelemek, ilgili videoları izlemek ve uzmanlarla şahsen danışmak gereksiz değildir.