Farklı yöntemlerle boru kaynak teknolojisi: pratik ipuçları

Bu yazıda, modern ekipman kullanarak büyük çaplı boruların kaynak teknolojisine bakacağız. Makalenin konusu oldukça ilgi çekicidir, çünkü her yerde, zaman zaman, kanalizasyon, sıhhi tesisat ve ısıtma sistemlerinin yenilenmesi ile onarım-onarım veya inşaat işleri yapılmaktadır.

Gövde boru hatları ile çalışırken, büyük çaplarda yapılan kaynak derzleri kullanılmaz. Yine, makalede ele alınacak konu ilginçtir, çünkü geleneksel metal borularla birlikte, polimer analogları ortaya çıkmıştır, bunların kombinasyonu başka yöntemlerin kullanılmasını gerektirir.

Bu nedenle, ana boru kaynak yöntemlerini dikkate almadan önce, büyük çaplı boru hatlarının birlikte kaynaklanabilecek ana modifikasyonlarını ele alacağız.

Büyük çaplı boru hatlarının inşaat özellikleri

Kaynak çalışması için talimatlar büyük ölçüde kullanılan boruların çapına bağlıdır. Büyük borular dış çap 530 mm ve daha fazla olan ürünleri içerir.

Bu tür ürünler, merkezi bir ısıtma sistemi ve kanalizasyondan petrol, gaz, su, soğutucu madde taşımak için kullanılan ana boru hatlarının yapımında kullanılır.

Büyük çaplı tüm borular, kaynak ile bağlantı için uygun, iki geniş kategoriye ayrılabilir:

- Metal ürünler, yuvarlak elektrik kaynaklı uzunlamasına ve spiral çelik borular;

- Polimer ürünler, Polietilen (PE), polipropilen (PP) ve polivinil klorürden (PVC) oluşan geniş bir ürün yelpazesi bulunmaktadır.

Listelenen boru kategorilerinin her biri, uygun yöntemler ve uygun ekipman kullanılarak bağlanır.

Metalik Boru Hattı Montaj Metotları

Yapmanız gereken şey ne olursa olsun, boruları ışığa kaynak yapmak veya daha teknolojik olarak gelişmiş yöntemler kullanmak, metalin neredeyse homojen ve güvenilir bir derz oluşturacak şekilde ısıtıldığı varsayılır. Bu nedenle, her durumda, kaynak kullanımı konusunda uygun profesyonellik ve tecrübeye ihtiyaç duyulan özel ekipmanlarla çalışmanız gerekecektir.

Çeşitli amaçlar için metal boru hatları kurarken yaygın olarak kullanılan en popüler kaynak yöntemlerini düşünün.

Gaz kaynağı uygulamaları

Gaz borusu kaynağı, yüksek kaliteli, güçlü ve dayanıklı bir kaynak elde etmek için metal parçaların birleştirilmesinde popüler, zaman testinden geçirilmiş bir yöntemdir.

Gaz kaynağı prensibi aşağıdaki gibidir:

- Kaynaklı enine kesitlerin kenarı bir gaz-oksijen alevi ile ısıtılır;

- iki ısıtılmış yüzey arasındaki boşluk, kaynak sırasında eritme metal çubuk ile doldurulur.

Önemli: Gaz kaynağında elde edilen dikişin mukavemet özellikleri, elektrik ark kaynağından daha düşüktür. İnce duvarlı (3,5 mm'ye kadar) borularla çalışmak gerektiğinde gaz kaynaklı eklem seçimi haklı çıkar.

Bir gaz torcunun kullanılmasıyla metal haddeleme çalışmaları sırasında aşağıdaki malzemeler uygulanır:

- Asetilen, yanmadan sorumlu bir gazdır.

- Oksijen, gerekli yanma sıcaklığını ve alev stabilitesini sağlayan bir gazdır.

Önemli: Bazı durumlarda, asetilen propan veya metan gibi diğer yanıcı gazlarla değiştirilebilir. Karşılanması gereken tek şart, metalin erime noktasına kıyasla brülör alevinin daha yüksek bir sıcaklığını muhafaza etmektir.

- Kaynağın doldurulması için dolgu malzemesi gereklidir. Bu malzeme işlenen metallerin kimyasal ve fiziksel özelliklerine göre seçilir.

- Isıtma sırasında metal oksidasyonunu önlemek için akı kullanılır. Boruların ısıtılmış kenarları üzerinde biriken bir macun veya toz şeklindeki akışlar, oksijenin dikiş yapısına girmesini önleyen koruyucu bir film oluşturur.

Karbon çelikler hariç çoğu metal ile çalışırken akı kullanımı gereklidir.

Elektrik ark kaynağı

Elektrik ark kaynağı, elektrik ark deşarjı ve daha sonra güçlü ve güvenilir bir kaynak üretmek için füzyon ile metal yüzeylerin çalışma sıcaklığına ısıtılmasına dayanan bir teknolojidir.

Elektrik ark tekniği uzun süredir bilinmektedir ve bu nedenle bu tür kaynaklı bir bağlantı yapma konusunda birçok farklı ya da daha az etkili yol geliştirilmiştir.

Büyük ve orta çaplı çaplı borularla çalışırken, enine bağlantı noktaları en yakın popülariteye sahip olurken, her iki enine bağlantı birbirine yaklaşır ve ortalanır, bundan sonra bir dikiş oluşumu oluşur.

Uzunluğa göre kesintili ve sağlam dikişler ayırt edilir. Bir metalin kesintisiz bir dikişle yüksek kaliteli kaynatılması, yüksek nitelikli bir uzman ve bu işi yürütmede etkileyici bir deneyim gerektirir.

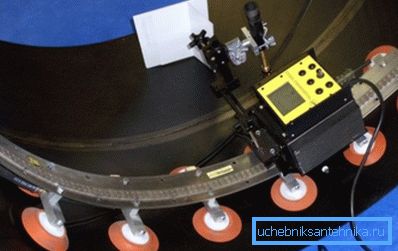

Manuel elektrik ark teknolojisinin teknolojik gelişimi, orta ve büyük çaplı boru hatlarında döner olmayan bağlantıların oluşmasında geniş uygulama alanı bulmuş olan yörünge boru kaynağı haline gelmiştir.

İşlem, inert gazlardaki elektrotlarla ark kaynağına dayanmaktadır. Argon gibi koruyucu bir gazın kullanılması, elektrodun erimesini önleyebilir.

Belirli gaz karışımlarını kullanmak, hız ve penetrasyon derinliğini artırabilir. Kural olarak, çok temiz bir kaynak boncuk elde etmek için helyumlu argonun inert bir karışımı kullanılır.

Paslanmaz çelik boruların veya geleneksel çelik muadillerinin orbital kaynağı iki temel bileşenin kullanılmasını içerir:

- Gücün beslendiği akım kaynağı ve akım kaynağı, elektrotların dönüşü, inert gaz ve tel kaynağı izlenir. Çoğu zaman, akım kaynağı invertördür, çünkü kullanımda basit ve etkilidir.

- Elektrotun borunun etrafında döndüğü ve tüm çalışma döngüsü gerçekleşen yörünge başı.

Bu iki bileşenin ortak çalışması sayesinde, dikişin optimum kalitesini elde etmek için bu ekipmanın kullanımını mekanize etmek mümkün hale gelir.

Orbital boru kaynağı, manuel işleme göre önemli avantajlara sahiptir:

- nihai sonucun makul fiyatı;

- Sürecin daha az zahmetli olması ve sonuç olarak, görevi yerine getirmek için kısa süreler;

- elektrotların ekonomik tüketimi;

- sürekli olarak yüksek kaliteli sonuçlarla farklı et kalınlıkları ile çalışabilme yeteneği;

- Elle çalışarak elde edilmesi kolay olmayan, tüm çevre etrafında düzgün ve sıkı bir dikiş.

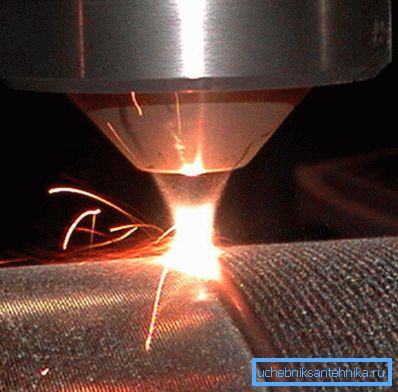

Lazer kaynağı kullanımı

Lazer boru kaynağı, hafif bir ışın kullanarak metalin erimesine dayanan yüksek teknoloji ürünü bir tekniktir. Bir metal yüzeyin ısıtılması için radyasyon, lazer vericinin çalışma gövdesinin yapısına bağlı olarak bir dalga boyunda monokromdur.

Lazer kaynağının verimliliği aşağıdaki gibi parametrelerle belirlenir:

- radyasyon gücü;

- odak nokta çapı ve konfigürasyon;

- iş parçasının lazer ışına göre hareket hızı.

Teknolojinin avantajları arasında şunları dikkate aldık:

- Erime sıcaklığına ulaşana kadar metal borunun yüksek yoğunluklu nokta ısıtması.

- Radyasyona maruz kaldıkça tedavi edilen eklemin hızlı soğuması sona erer.

- Eklemin mukavemetinden ödün vermeden minimum derz genişliği.

Bununla birlikte, aşağıdakiler dezavantajları vardır:

- Yenilik ve küçük teknoloji dağıtımı nedeniyle ekipmanın yüksek maliyeti;

- 1-1.5 mm'den daha fazla olmayan bir duvar kalınlığı ile donanım ile çalışma yeteneği.

Standart bir lazer kaynak makinesi, aktif bir ortam ve bir pompa üreticisi gibi anahtar elemanlardan oluşur.

Aktif ortamın türüne göre, cihazlar aşağıdaki kategorilere ayrılır:

- gaz;

- katı;

- yarıiletken.

Listelenen değişikliklerin her biri, yüksek kaliteli yerel boru hatları monte edilirken uygulanabilir, fakat bundan daha fazla değil, çünkü gövde sistemlerinin duvarları çoğunlukla 2 mm'den daha kalındır.

Döner, döner ve yatay eklemler

En büyük ve orta ölçekli boru hatlarının montajında döner boru kaynağı gereklidir.

Kaynak üç katman halinde gerçekleştirilir:

- başlangıç aşamasında, eklem şartlı olarak dört bölüme ayrılmıştır;

- Daha sonra ilk iki segment kaynatılır, bundan sonra 180 derecelik bir dönüş yapılır;

- Daha sonra kalan iki parça kaynaklıdır;

- boru, doksan derece döndürülür ve ikinci tabaka pişirilir;

- Son aşamada, boru 180 derece geri döner ve eklem sonunda kaynaklanır.

Döner olmayan eklemlerin kaynağı da üç katman halinde gerçekleştirilir. Sabit bağlantılar ileri geri kaynatılır. Kısa (en fazla 2 mm) yay kullanır.

Yatay bağlantıların kaynağı 4 mm çapında elektrotlarla yapılır. Önceki durumda olduğu gibi, elektrot dikişin oluşumu sırasında ileri ve geri hareket eder. Sonuç, yüksekliği 1,5 mm'yi aşmayan bir silindirdir.

Eklem üç veya dört kat halinde kaynatılır. Son silindirlerin oluşumu sırasında kullanılan elektrotların çapı 300 A'ya kadar olan bir akımda 5 mm'ye çıkarılır.

İpucu: Bu, yeni bir su kaynağı sistemi kurmak değil, eski sistemdeki bir sızıntıyı düzeltmekse, boruları veya su kaynağını ısıtmak için soğuk kaynak yapmak yararlı olabilir. Aslında, içinde çözünmüş metal parçaları olan bir tür epoksi yapıştırıcıdır. Sızıntıların kendi ellerinizle giderilmesi sadece daha önce borulardan temizlenerek kuru halde yapılabilir.

Tabii ki, bu durumda soğuk kaynak kullanımı sadece geçici bir önlemdir, bundan sonra hasarlı borunun kaliteli bir onarımı gerçekleştirilmelidir.

Polimer Boru Kaynak Yöntemleri

Polimer borularla çalışma teknolojisi, metal ürünlerin kaynağından temel olarak farklıdır.

Polimerik boru hatlarının montajında en çok talep edilen iki yöntem uygulanır:

- Kıvrımlı eklem teknolojisi, boruların uçlarının çalışma sıcaklığına ısıtılmasını ve ardından eritilmesini ve hermetik bir dikişin oluşturulmasına kadar sıkıştırılmasını içerir. Kaynak işlemi, bir çerçeve, merkezleyici ve bir ısıtma elemanından oluşan özel ekipman kullanılarak gerçekleştirilir.

Polimer boruların kıvrımlı olarak birleştirilmesi için cihazlar çok işlevlidir ve aynı anda ayarlama yapabilmenizi ve bundan sonra bir sonraki ısıtma işleminden önce birleştirilmiş uçların kesimini ortalayabilmenizi sağlar. Mekanizmalı bir kriko sistemi tarafından kaydırılan borunun çalışma sıcaklığına ısıtıldı.

Özel makinelerin kullanımı, kaynak işini hem sabit hem de saha koşullarında, eklemin yüksek kalitesi ile gerçekleştirmenizi sağlar.

- Elektrofüzyon bağlantısının teknolojisi, karmaşık elemanlar olmadan yapılmasına izin verir, çünkü ısıtma elemanı, kaynak borularının bağlantısının bir parçasıdır.

Kaynaştırılan bir bobin ile bir polimer kovan birleştirilecek boruların eklemine konur, bundan sonra bobin enerjilenir ve plastik kaynaştırılır, güvenilir ve sıkı bir bağlantı oluşturur.

Sonuç

Bu nedenle, hem metal hem de polimer gibi çeşitli büyük çaplı boru hatlarının montajında kullanılan kaynaklı bağlantıların özelliklerini dikkate aldık. Hala cevaplanamayan sorular var mı? Bu durumda, bu makaledeki videoyu izleyerek daha yararlı bilgiler bulunabilir.