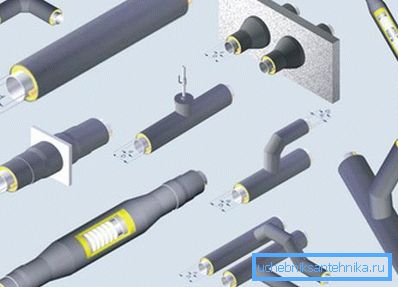

Sistem içindeki ısı kayıplarını azaltmak için borular için

Bazı iletişim sistemlerinin maksimum ısı tutma ihtiyacı vardır, bu nedenle her zaman yenilikçi yenilikler geliştirilmektedir. Bir seçenek, köpük yalıtımındaki boruların üretilmesidir. Bu tür ürünler ısı kayıplarını yaklaşık yüzde 40 oranında azaltabilir ve aynı zamanda uzun bir süreye hizmet edebilir.

Kabuk Malzeme Değerlendirilmesi

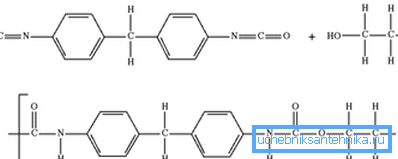

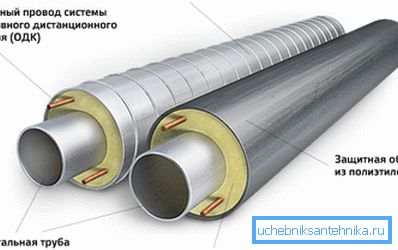

Ürün, sıvı bileşimin müteakip katılaşması ile köpüklenme yöntemiyle oluşturulan gazla doldurulmuş plastik kategorisine ait poliüretan köpüğüne dayanmaktadır. Gaz fazı, malzemenin toplam hacminin yaklaşık yüzde 98'ini oluşturur, bu nedenle ısı yalıtımı özellikleri yüksektir. Aşağıdaki, diğer analoglarla karşılaştırmalı bir tablodur.

| malzeme | Yıllar içinde servis ömrü | Kg / m3 yoğunluğu | Termal iletkenlik katsayısı | Sıcaklık aralığı |

| Sert PU | 30 | 35-200 | 0,019-0,035 | -80 - 180 |

| polistiren | 15 | 15-35 | 0,043-0,064 | -80- + 80 |

| Mineral yün | 5-10 | 15-150 | 0,052-0,058 | -40- + 300 |

| Köpük beton | 10 | 250-400 | 0,145-0,160 | -30- + 120 |

NOT! Yukarıdaki tablodan, malzemenin kullanımının, imal edilen ürünlerin faydalı hacmini bir dereceye kadar artırma fırsatı sağladığı görülebilir.

Ana avantajlar listesi

- PU köpük yalıtımında çelik borular kullanıldığında, boru döşemelerine gerek olmadığı için, haberleşmenin döşenmesi sırasında kurulum zamanlaması önemli ölçüde azalır..

- Isı yalıtım kabuğundan dolayı, elementler çevresel etkilere dirençli hale geliyor. Yaşam süreleri önemli ölçüde artmıştır (30 yıla kadar).

- Uygun fiyat, çeşitli inşaat dallarında ısı yalıtımı olan ürünlerin kullanılmasını mümkün kılar., Ayrıca, harcanan meblağ sadece uzun bir hizmet ömrüyle değil, aynı zamanda ek işin yokluğuyla da ödenir.

- Bu tür bir kabuğun bulunduğu boru hatları, ısıyı sistemde iyi tutabilir, iç ortamı ısıtmak için enerji maliyetleri büyük ölçüde azalır.

Üretim süreci

GOST 30732-2006'ya uygun olarak, PPU'lu borular üretilmekte olup, üretimin temel gereksinimleri sunulmaktadır. İlk olarak, çelik ürünleri yapışma geliştirmek için eğitilmiştir. Isıtma odasına yerleştirildikten sonra, ateşleme ünitesine girerler.

Burada özel fırçalarla temizlik yapılır. Bu işlem, ısı koruma kabuğunun bileşenlerine yapışabilmenizi sağlar. Bundan sonra, borunun yalıtımın içine yerleştirildiği ve sabitlendiği bir montaj gerçekleştirilir. Kenarları boyunca, kaynak yapmak için çıplak uçlar kaldı.

tesisat

Tipik olarak, sıcak köpüğün ısıtılması veya temini için, ısıtma köprüsünü çeşitli binalarda döşemek üzere PU köpük izolasyonlu borular kullanılmaktadır. Bununla birlikte, bazı durumlarda, elemanlar, banliyö bölgesi ve benzerlerinde ek binaları ısıtan bireysel geliştiriciler tarafından kullanılır. Bu nedenle kurulum sürecini dikkate almaya değer.

Genel hükümler

- Eklemlerin izolasyonu, tahribatsız bir metot kaynağı test ettikten sonra başlar. Alternatif bir yöntem olarak hidrolik testler yapılabilir.

- Eklemlerde poliüretan köpük boruların yalıtımı -15 derecenin üzerindeki sıcaklıklarda yapılmalıdır. Yağış durumunda, nemin nüfuz etmesini önlemek için sadece özel bir barınak altında iş yapmasına izin verilir.

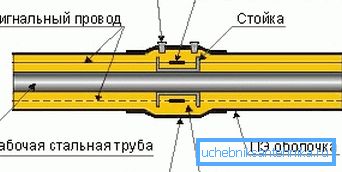

- Kabuk durumu için bir uzaktan kumanda sisteminin varlığı ile bir ısıtma ana inşa ederken, iletkenleri bağlamak için özel talimatı dikkate almak zorunludur.

- Çapı 273 mm'den fazla olan elemanlarda, kaplinlerin termal büzülmesi bir kerede iki gaz brülörü kullanılarak gerçekleştirilir.

Ana çalışır

Montajı kendiniz yapmak için çelik boruların kaynağı alanında bilgi sahibi olmanız gerekmektedir. Diğer operasyonlara gelince, oldukça basitler.

Alıştırmak için, aşağıdaki unsurları birleştirmek ve eklemleri yalıtmak için izlenecek prosedürdür.

- Kaynaktan hemen önce, bir kaplin monte edilir. Koruyucu film, eklemlerin kapanması süreci başlayana kadar çıkarılmaz. Dairesel kaynak devam ediyor.

- Yalıtımın uçları ve kaplin altındaki yüzeyler kirden iyice temizlenir. Çelik boru tamamen gevşek bir pas tabakasını ortadan kaldırmak için metal için fırçalanır.

- Koruma tabakası yaklaşık 15–20 mm arasında çıkarılır, bundan sonra sinyal iletkenleri monte edilir ve kontrolün belli bir mesafede gerçekleştirilmesine izin verilir. Kontrol ölçümleri yapılır.

- Polietilen kabuk bir çözücü ile yağdan arındırılmıştır. Sondan itibaren parça 15-20 cm.den sonra işlenir, bundan sonra zımpara, zımpara kağıdı ile yağlanır ve yağlama bileşiği ile yeniden yağlama yapılır.

- Bir şerit metre ve bir kalem kullanarak, bağlantı parçasının kenarlarını işaretlemek için işaretler yapılır. Bu, merkezlemeyi gerçekleştirmek için gereklidir. Bir işaret çizerken tebeşir uygulamak imkansızdır.

- Debriyaj belirli bir şekilde ambalajından çıkarılır. Dış kısmı, elemanın polietilen kılıfında olmalıdır. İç yüzeyde hareket oluşacaktır.

- Bağlantı parçasının üst kısmında 25 mm çapında bir delik delinir ve herhangi bir kenardan uzaklık 150 mm olmalıdır. Her iki taraftaki yüzeyler brülör ile ısıtılır.

- Çevrenin etrafındaki ısıtılmış tabanda mastik bant bulunur. Tavalardan yaklaşık 10-15 mm. Şeritin üst üste gelmesi bir santimetreden daha az olmamalıdır.

- Kavrama, işarete uygun olarak mafsal üzerine hafifçe kayar. Elemanın kenarları, bir propan torcunun yumuşak alevi kullanılarak yerleştirilmiştir.

- Özel olarak hazırlanmış bir karışımın deliğe döküldüğü derz izole edilmiştir. Son aşamada bir polietilen tapa takılmıştır.

NOT! Kompozisyonun dökülmesinden önce sıkılık kontrolü, belirli bir basınç altında belirli bir cihaz havası kullanıldığında boruların basınç testi yöntemiyle gerçekleştirilir.

Son bölüm

Yukarıdaki bilgileri incelediğimizde, PU köpük yalıtımındaki borunun, soğuk ve diğer etkilerden mükemmel korumaya ihtiyaç duyan termal yolları düzenlemek için ideal çözüm olduğu anlaşılmaktadır. Bu makaledeki videoda, bitmiş yalıtım ve montaj işlerine sahip modern ürünler hakkında daha ayrıntılı bilgiler sunulmaktadır, böylece acemi ustaları kurulum sürecini tamamen anlayabilirler.